Căutați după postări

Categorie de produse

Știri din industrie

De admin

De admin

Cum să evitați probleme precum bule, fisuri sau deformare în conductele din plastic?

În procesul de producție de conducte de plastic , bule, fisuri și deformare sunt probleme comune de calitate. Aceste probleme nu afectează doar aspectul produsului, dar pot duce și la degradarea performanței sau chiar la eșec. Pentru a evita aceste probleme, este necesar să porniți de la mai multe aspecte, cum ar fi selecția materiilor prime, controlul procesului de producție și post-procesare. Următoarele sunt soluții specifice și măsuri de optimizare:

1.. Selecție și pretratare a materiei prime

(1) Materii prime de înaltă calitate

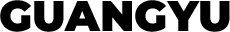

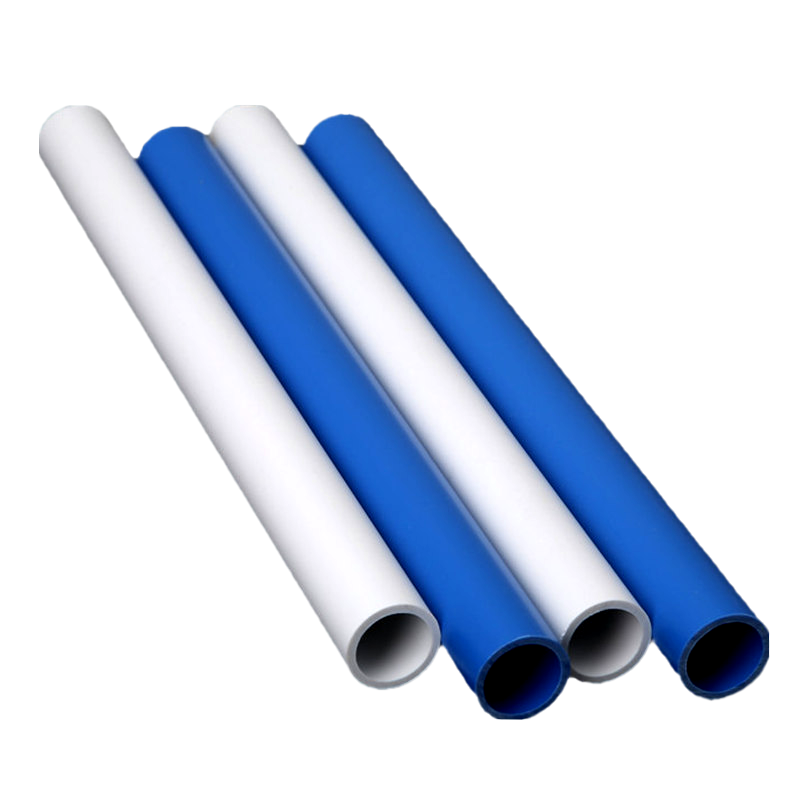

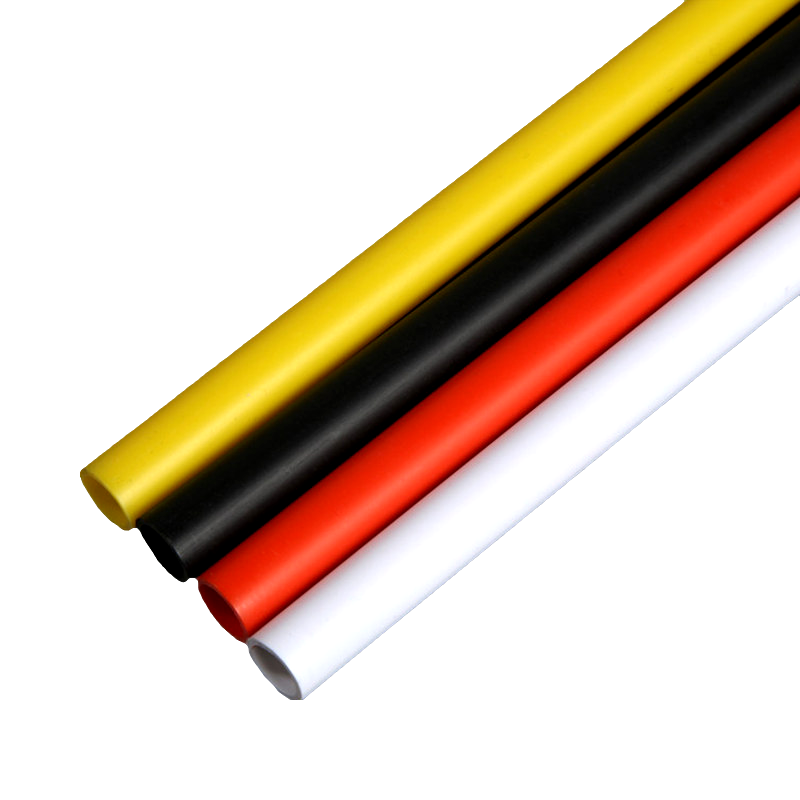

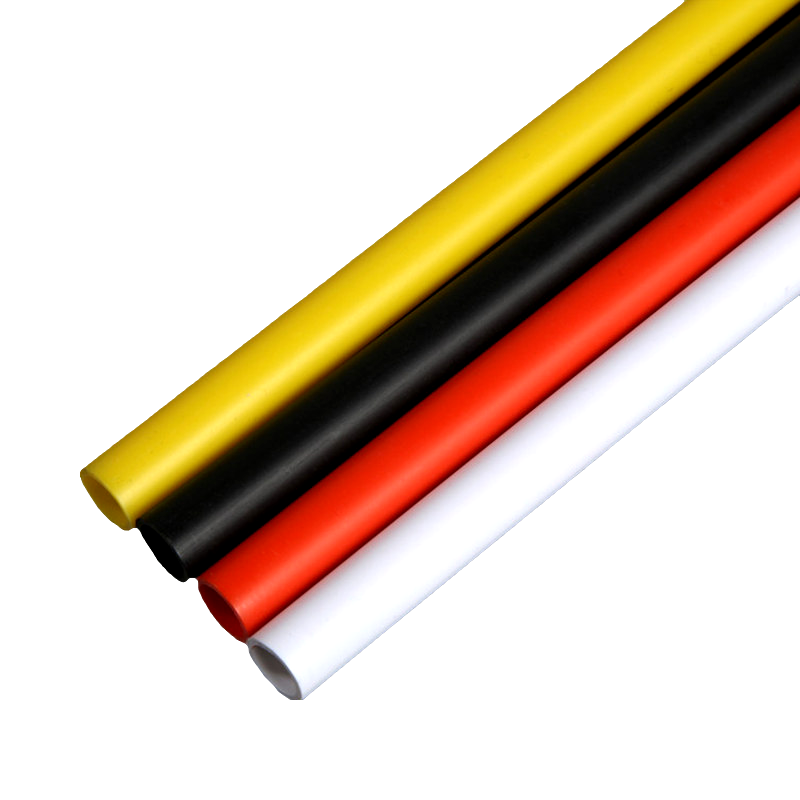

Rășină de înaltă puritate: selectați materii prime din plastic de înaltă calitate, cu puține impurități și distribuție uniformă a greutății moleculare (cum ar fi PVC, PE, PPR sau HDPE) pentru a reduce bule sau fisuri cauzate de probleme de materii prime.

Tratament de uscare: Pentru materialele plastice cu o higroscopicitate puternică (cum ar fi nylon sau PC), acestea trebuie să fie uscate complet înainte de procesare pentru a evita evaporarea apei la temperaturi ridicate pentru a forma bule.

(2) Optimizarea aditivului

Stabilizator: Adăugați stabilizator termic sau antioxidant pentru a preveni degradarea materialelor în timpul procesării la temperaturi ridicate.

Lubrifiant: Utilizați o cantitate adecvată de lubrifianți interni și externi pentru a îmbunătăți fluiditatea materialelor și pentru a reduce frecarea și acumularea de căldură în timpul procesării.

Modificator de impact: pentru materiale fragile (cum ar fi PVC), se pot adăuga modificatori de impact pentru a îmbunătăți duritatea și pentru a reduce riscul de fisuri.

2.. Optimizarea procesului de modelare a extrudării

(1) Controlul temperaturii

Optimizarea secțiunii de încălzire: Temperatura secțiunii de încălzire a extruderului trebuie crescută treptat pentru a se asigura că topirea de plastic este plastilizată uniform și să evite supraîncălzirea locală sau topirea incompletă.

Controlul vitezei de răcire: răcire rapidă după extrudare (cum ar fi răcirea apei sau răcirea aerului), dar este necesar să se evite răcirea excesivă care provoacă concentrații de tensiune internă și fisuri.

(2) Proiectarea șurubului

Optimizarea structurii șurubului: Utilizați un design șurub adecvat pentru caracteristicile plasticului (cum ar fi un șurub de barieră sau un șurub hibrid) pentru a vă asigura că topirea este amestecată uniform și reduceți reziduurile cu bule.

Reglarea presiunii din spate: creșterea corectă a presiunii din spate a șurubului ajută la îndepărtarea gazului din topire.

(3) Proiectarea matriței

Optimizarea canalului de flux: Canalul de flux de matriță trebuie să fie neted și să nu aibă colțuri moarte pentru a evita retenția de topire sau fluxul inegal.

Proiectare de evacuare: Setați găuri de evacuare sau caneluri de evacuare în matriță pentru a epuiza gazul în topire la timp pentru a preveni formarea bulelor.

3.. Optimizarea procesului de turnare prin injecție

(1) Controlul parametrilor de injecție

Viteza de injecție: reduceți în mod corespunzător viteza de injecție pentru a evita umplerea mucegaiului de mare viteză, ceea ce poate determina traseul și formarea aerului.

Timpul și presiunea de locuit: extindeți timpul de reținere și creșteți în mod corespunzător presiunea de reținere pentru a se asigura că topirea umple complet matrița și compensează contracția.

Temperatura de topire: Setați temperatura corespunzătoare de topire în funcție de proprietățile materialului pentru a evita descompunerea din cauza temperaturii excesiv de ridicate sau a fluidității insuficiente din cauza temperaturii excesiv de scăzute.

(2) Controlul temperaturii mucegaiului

Încălzire uniformă: Asigurați -vă că temperatura fiecărei părți a matriței este uniformă pentru a evita deformarea sau fisurarea produsului din cauza diferenței excesive de temperatură locală.

Optimizarea sistemului de răcire: Proiectați un sistem de răcire eficient pentru a asigura răcirea uniformă a produsului și reducerea stresului intern.

4.. Înfășurarea optimizării procesului de modelare

Pentru conductele cu diametru mare (cum ar fi conductele de ambalare HDPE), trebuie menționate următoarele puncte:

Controlul tensiunii: Asigurați -vă că tensiunea benzii este uniformă în timpul procesului de înfășurare pentru a evita deformarea sau fisurarea din cauza tensiunii inegale.

Calitatea sudării: Utilizați tehnologia de sudare cu topire caldă de înaltă calitate pentru a asigura rezistența la sudură și etanșarea.

Timp de răcire: asigurați -vă suficient timp de răcire pentru a evita deformarea cauzată de demoularea prematură.

5. Post-procesare și testare

(1) Alinarea stresului

Recuperare: Recuperare conducta finită pentru a elibera stresul intern și reduce riscul de fisuri și deformare.

Răcire lentă: evitați răcirea bruscă în timpul procesului de răcire și adoptați o metodă de răcire treptată.

(2) Inspecția calității

Detectarea bulelor: utilizați tehnologie de detectare cu ultrasunete sau de detectare a razelor X pentru a detecta bule sau defecte interne.

Detectarea dimensiunii: Utilizați scanarea laserului sau măsurarea etrierului pentru a vă asigura că uniformitatea grosimii peretelui și dimensiunile externe respectă standardele.

Testarea proprietății mecanice: efectuați teste la tracțiune, îndoire și impact pentru a evalua rezistența la duritate și la fisuri a materialului.

Prin proiectarea științifică și controlul strict al procesului, calitatea conductelor din plastic poate fi îmbunătățită semnificativ pentru a răspunde cererii pieței pentru performanțe ridicate și fiabilitate ridicată.

Produse recomandate

-

2023 NOU PIPE CHEAD PLASTIC COMPLICAȚI CUMPĂRĂRI ȘI DIMENI

-

En -gros material din PVC personalizat PVC interior desktop Flagpole Flagpole Flagpole

-

Dimensiune personalizabilă logo -ul personalizat plastic de fluture manual flagpole din PVC mare

-

Plastice fluturarea mâinilor Fabrică Fabrica directă personalizat cu ridicata PVC PENTRU PIESE

-

Instalare ușoară Instalare Flagpole PVC China Fabrica Factory Fabric Flagpole

-

NOU POPULAR PRODUS PVC PVC Flagpole Dimensiune personalizat Fabric de fluture manual

-

2023 Flagpole de înaltă calitate Flagpole de înaltă calitate BIG sau Small Dimensiune de stâlp

-

Fabrica de promovare rapidă Fabrică cu ridicata cu ridicata PVC PIPE PIPE FLATE BAKING BLADPOLE

-

2023 personalizat birou personalizat cu fluturarea mâinii fluturate în aer liber

-

En -gros 2023 vânzare la cald second -greutate cu greutate pvc personalizată din PVC Flagpole

-

Produse cu ridicata cu ridicata ieftină de înaltă calitate fluturarea mâinii cele mai noi secțiuni Blagpole

-

En-gros ieftin de înaltă calitate de vânzare la cald, flagpole cilindrice, fluturarea mâinii

+86-0573-88528475

+86-0573-88528475